Wie wird RAM hergestellt?

Haben Sie sich schon einmal gefragt, woraus RAM besteht und wie Speicher hergestellt werden? Hier ist ein Blick hinter die Kulissen auf den strengen Prozess, den wir durchführen, um Speicher herzustellen und sicherzustellen, dass Sie ein hochwertiges Produkt erhalten.

Es gibt verschiedene Arten von Arbeitsspeichern, aber sie sind alle auf die gleiche Weise aufgebaut. Lesen Sie hier über die Eigenschaften der verschiedenen Arten von Arbeitsspeichern. Informationen zu den verschiedenen Arten von Serverspeichern finden Sie hier.

Teil I: Vom Silizium zum fertigen Wafer

Speicherchips sind integrierte Schaltkreise mit verschiedenen Transistoren, Widerständen und Kondensatoren, die auf jedem Chip zusammengesetzt werden müssen. Ausgangspunkt für diese integrierten Schaltkreise ist Silizium, das gewöhnlich aus Sand gewonnen wird. Die Umwandlung von Silizium in Speicherchips ist ein anspruchsvolles, akribisches Verfahren, an dem Ingenieure, Metallurgen, Chemiker und Physiker beteiligt sind. Speicher werden in einer großen Anlage namens „Fab“ produziert, die über zahlreiche Reinraumumgebungen verfügen. Halbleiter-Speicherchips werden in Reinräumen hergestellt, weil die Schaltung so klein ist, dass selbst winzige Staubpartikel sie beschädigen können. Microns Hauptstandort in Boise, Idaho, erstreckt sich über knapp 170.000 Quadratmeter und verfügt über Reinräume der Klassen 1 und 10. In einem Reinraum der Klasse 1 befinden sich nicht mehr als 1 Staubpartikel in einem Kubikfuß Luft. Im Vergleich dazu weist ein sauberes, modernes Krankenhaus etwa 10.000 Staubpartikel pro Kubikfuß Luft auf. Die Luft in einem Reinraum wird gefiltert und kontinuierlich umgewälzt. Die Mitglieder des Produktionsteams tragen spezielle Hauben, Kittel und Masken, die helfen, die Luft partikelfrei zu halten.

Schritt 1: Silizium-Ingots

Der erste Schritt vom Silizium zur integrierten Schaltung ist die Herstellung eines reinen, einkristallinen Zylinders oder Ingots aus Silizium mit einem Durchmesser von 330 Millimetern. Nach der Formgebung werden Silizium-Ingots in dünne, hochpolierte Wafer mit einer Dicke von weniger als sechs Millimetern geschnitten. Die Schaltkreiselemente des Chips (Transistoren, Widerstände und Kondensatoren) werden dann schichtweise auf dem Siliziumwafer aufgebaut. Schaltkreise werden entwickelt, durch Simulation getestet und auf Computersystemen perfektioniert, bevor sie tatsächlich gebaut werden. Wenn die Entwicklung abgeschlossen ist, werden einzelne Glas-Fotomasken für jede Schicht der Schaltung hergestellt. Fotomasken sind opake Platten mit Löchern oder Transparenzen, die das Licht in einem festgelegten Muster durchscheinen lassen. Diese Masken sind für den nächsten Schritt im Herstellungsprozess, die Fotolithografie, unerlässlich.

Schritt 2: Fotolithographie

In der sterilen Reinraumumgebung werden die Wafer einem mehrstufigen Fotolithographieprozess unterzogen, der für jede vom Schaltkreis benötigte Maske wiederholt wird. Masken werden verwendet, um (a) die verschiedenen Teile eines Transistors, Kondensators, Widerstands oder Steckverbinders zu definieren, die den integrierten Schaltkreis bilden, und (b) um das Schaltkreismuster für jede Schicht zu definieren, auf der das Element hergestellt wird. Zu Beginn des Produktionsprozesses werden blanke Siliziumwafer mit einer dünnen Glasschicht und dann mit einer Nitridschicht bedeckt. Die Glasschicht entsteht, indem der Siliziumwafer bei Temperaturen von 900 Grad Celsius je nach der Dicke der Schicht für eine Stunde oder mehr Sauerstoff ausgesetzt wird. Glas (Siliziumdioxid) entsteht, wenn das Siliziummaterial im Wafer dem Sauerstoff ausgesetzt wird. Bei hohen Temperaturen verläuft diese chemische Reaktion (Oxidation genannt) sehr schnell.

Schritt 3: Fotolack

Anschließend wird der Wafer gleichmäßig mit einer dicken, lichtempfindlichen Flüssigkeit namens Fotolack beschichtet. Teile des Wafers werden für die Belichtung bestimmt, indem eine Maske zwischen einer ultravioletten Lichtquelle und dem Wafer sorgfältig ausgerichtet wird. In den transparenten Bereichen der Maske tritt Licht durch und belichtet den Fotolack. Unter Einwirkung von ultraviolettem Licht durchläuft der Fotolack eine chemische Veränderung, die es einer Entwicklerlösung ermöglicht, nur den belichteten Fotolack zu entfernen und den unbelichteten Teil auf dem Wafer zu belassen. Für jede von der Schaltung benötigte Maske wird der Fotolithographie/Fotolack-Prozess wiederholt.

Schritt 4: Ätzen

Im Ätzschritt wird Nasssäure oder Plasma-Trockengas auf den Wafer aufgebracht, um den Teil der Nitridschicht zu entfernen, der nicht durch gehärteten Fotolack geschützt ist. Dadurch bleibt ein Nitridmuster auf dem Wafer, das die Maske exakt abbildet. Nachdem der gehärtete Fotolack mit anderen Chemikalien entfernt (Säuberung) wurde, können Hunderte von Speicherchips auf den Wafer geätzt werden.

Teil II: Schichten des Wafers und Fertigstellung des Schaltkreises

In Teil I des Herstellungsprozesses wurden alle Schaltkreiselemente (Transistoren, Widerstände und Kondensatoren) während der ersten Maskenoperationen konstruiert. Die nächsten Schritte verbinden diese Elemente miteinander, indem sie eine Reihe von Schichten erstellen.

Schritt 5: Aluminiumbeschichtung

Um mit der Verbindung der Schaltelemente zu beginnen, wird eine Isolierschicht aus Glas (BPSG genannt) auf dem Wafer aufgebracht und eine Kontaktmaske verwendet, um die Kontaktpunkte (oder Fenster) von allen Schaltkreiselementen zu definieren. Nach dem Ätzen der Kontaktfenster wird der gesamte Wafer in einer Transferkammer mit einer dünnen Aluminiumschicht überzogen. Wenn eine Metallmaske auf die Aluminiumschicht aufgebracht wird, bildet sich ein Netzwerk aus dünnen Metallverbindungen oder Drähten, wodurch ein Pfad für den Schaltkreis entsteht.

Schritt 6: Passivierungsschicht

Der gesamte Wafer wird dann mit einer Isolierschicht aus Glas und Siliziumnitrid abgedeckt, um ihn während der Montage vor Verunreinigungen zu schützen. Diese Schutzschicht wird als Passivierungsschicht bezeichnet. Es folgt ein letzter Masken- und Passivierungsätz-Prozess, bei dem das Passivierungsmaterial von den Anschlüssen, den sogenannten Bond-Pads, entfernt wird. Die jetzt freien Bond-Pads werden verwendet, um den Chip elektrisch mit Metallstiften auf dem Kunststoff- oder Keramikgehäuse zu verbinden, und der integrierte Schaltkreis ist nun fertig. Bevor der Wafer zur Montage geschickt wird, wird jede integrierte Schaltung auf dem Wafer getestet. Funktionierende und nicht-funktionierende Chips werden gekennzeichnet und in eine Computerdatendatei eingetragen. Eine Diamantsäge schneidet den Wafer dann in einzelne Chips. Nichtfunktionierende Chips werden entsorgt und der Rest ist bereit für die Montage. Diese einzelnen Chips werden als „Die“ bezeichnet. Bevor der „Die“ eingekapselt wird, wird er auf einen Anschlussrahmen montiert, auf dem dünne Golddrähte die Bond-Pads auf dem Chip mit dem Rahmen verbinden, um eine elektrische Verbindung zwischen „Die“ und Lead-Fingern zu schaffen.

Teil III: Vorbereitung und Prüfung der „Dies“

In Teil II des Herstellungsverfahrens wurde die integrierte Schaltung erstellt und der fertige Wafer in „Dies“ geschnitten. In den nächsten Schritten wird der „Die“ für den Einsatz in fertigen Modulen vorbereitet.

Schritt 7: Kapselung

Bei der Kapselung werden Lead-Frames auf Formplatten gelegt und erhitzt. Das geschmolzene Kunststoffmaterial wird um jeden „Die“ gepresst, der auf diese Weise sein einzelnes Gehäuse erhält. Die Form wird geöffnet, und die Lead-Frames werden herausgedrückt und gereinigt.

Schritt 8: Galvanisieren

Galvanisieren ist der nächste Prozess, bei dem die eingekapselten Lead-Frames "geladen" werden, während sie in eine Lösung aus Zinn und Blei eingetaucht sind. Hier werden die Zinn- und Bleiionen vom elektrisch geladenen Lead-Frame angezogen, was eine gleichmäßige, plattierte Ablagerung erzeugt, die die Leitfähigkeit des „Die“ erhöht und eine saubere Oberfläche bietet, so dass der Die montiert werden kann.

Schritt 9: Kürzen und Formen

Beim Kürzen und Formen werden die Lead-Frames in Trim-and-Form-Maschinen geladen, mit denen die Leads geformt und anschließend die Chips von den Rahmen abgetrennt werden. Die einzelnen Chips werden dann in antistatische Röhren gelegt, um sie für die Bearbeitung und den Transport zur Endprüfung in den Prüfbereich zu transportieren.

Schritt 10: Burn-In-Test

Beim Burn-In-Test wird jeder Chip geprüft, um zu sehen, wie er sich unter beschleunigten Belastungsbedingungen verhält. Der Burn-In-Test ist eine wichtige Voraussetzung für die Zuverlässigkeit von Modulen. Durch die Prüfung von Modulen unter beschleunigten Belastungsbedingungen sind wir in der Lage, die wenigen Module jeder Charge auszusortieren, die bereits nach minimalem Einsatz ausfallen. Für die Durchführung von Burn-In-Tests verwenden wir branchenführende AMBYX-Öfen, die unsere Ingenieure speziell für Burn-In-Tests entwickelt haben. Nachdem die Speicherchips den Burn-In-Test bestanden haben, werden sie überprüft, versiegelt und sind bereit für die Montage.

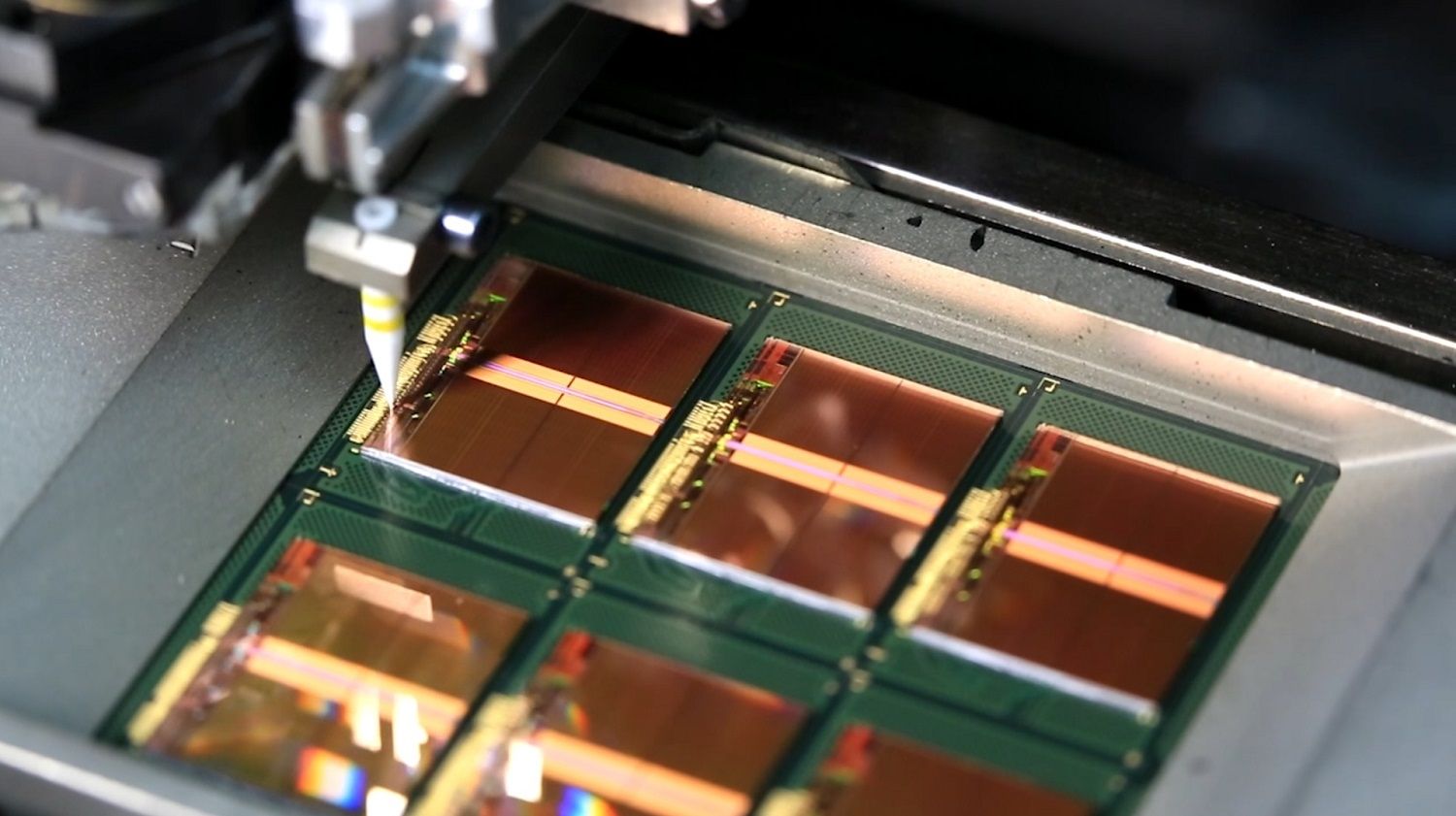

Schritt 11: Leiterplatinenbestückung und -herstellung

Nachdem die Speicherchips fertig sind, benötigen sie eine Möglichkeit, mit dem Motherboard Ihres Computers verbunden zu werden. Gedruckte Leiterplatinen (PCB) lösen dieses Problem, indem sie eine Möglichkeit bieten, die Chips mit der Hauptplatine zu verbinden. Zu diesem Zweck werden die Chips auf eine Leiterplatine (PCB) gesetzt und das Endprodukt ist ein fertiges Speichermodul. Leiterplatinen werden in Arrays oder Platten eingebaut, die aus mehreren identischen Karten bestehen. Nach der Montage wird das Array in einzelne Module zerlegt, ähnlich wie ein Schokoriegel in kleinere Stücke gebrochen werden kann. Durch die Änderung der Gesamtanzahl der Leiterplatinen je nach Array-Größe erzielt Micron eine maximale Modulanzahl aus einer vorgegebenen Menge an Rohstoffen.

Teil IV: Modulzusammenbau

In Teil III des Herstellungsprozesses wurden der „Die“ und die Leiterplatine für die Endmontage der Module vorbereitet. In den letzten Schritten geht es um den Prozess der Modulmontage.

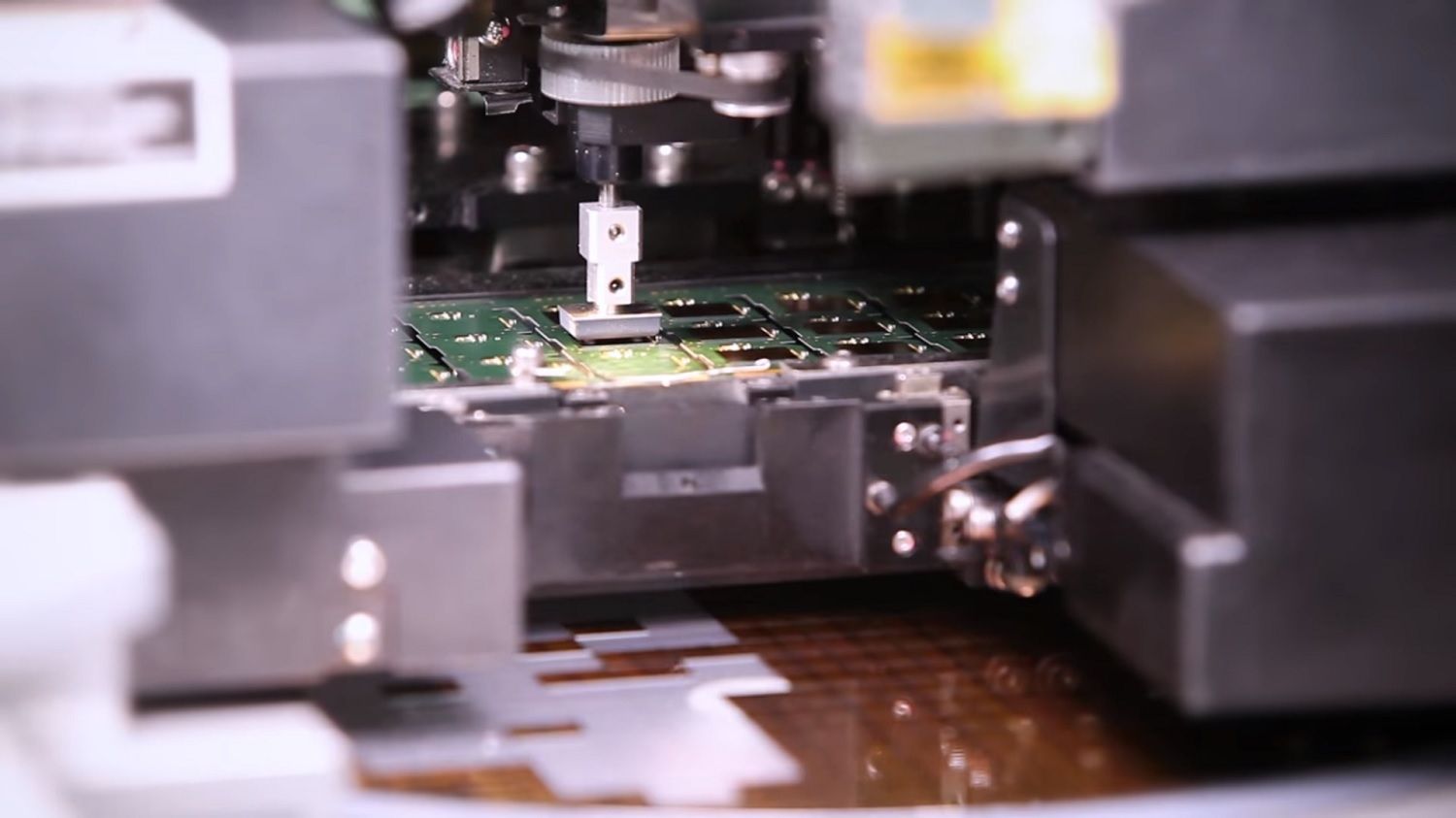

Schritt 12: Siebdruck

Wenn das Moduldesign perfektioniert und die Leiterplatinen hergestellt sind, beginnt die Speichermodulmontage! Die Montage erfordert einen komplizierten Lötvorgang, bei dem Speicherchips auf die Leiterplatine aufgetragen werden. Im Siebdruck wird mit einer Schablone Lötpaste auf die fertige Leiterplatine aufgetragen. Lötpaste ist eine klebrige Substanz, die Chips auf der Leiterplatine fixiert. Die Verwendung der Schablone stellt sicher, dass die Lötpaste nur dort haftet, wo Komponenten (Chips) befestigt werden. Die Befestigungspunkte sind dank der Passermasken, die bestimmen, wo die Chips platziert werden müssen, leicht zu finden: Sobald die Lötpaste aufgetragen ist, scannen automatische Bestückungsmaschinen die Passermasken, um festzustellen, wo die Chips auf der Leiterplatte montiert werden sollen. Die Bestückungsautomaten sind so programmiert, dass sie wissen, welche Chips wo platziert werden. Wenn also eine Maschine einen Chip aus einem Speiser entnimmt und auf die Leiterplatine aufträgt, weiß sie genau, wo sich der Chip befindet. Der Chip-Bestückungsprozess erfolgt für alle verbleibenden Chips und für alle anderen Komponenten auf dem Modul. Von allen Schritten in der Speicherherstellung ist dies der schnellste: die Chips werden in wenigen Sekunden auf die fertige Leiterplatte gesetzt!

Schritt 13: Löten und Befestigen

Anschließend durchlaufen die montierten Chips und Karten einen Ofen. In der Hitze schmilzt die Lötpaste zu einer Flüssigkeit. Wenn das Lot abkühlt, erstarrt es und sorgt für eine dauerhafte Verbindung zwischen den Speicherchips und der Leiterplatine. Die Oberflächenspannung des geschmolzenen Lotes verhindert eine Fehlausrichtung der Chips während dieses Prozesses. Nachdem die Chips angebracht wurden, wird das Array in einzelne Module aufgeteilt. Die Mitglieder des Micron Teams unterziehen jedes Modul einer Sichtprüfung. Viele Module werden zusätzlich mit automatisierten Röntgengeräten geprüft, um sicherzustellen, dass alle Verbindungen ordnungsgemäß gelötet sind. Microsoft, Word, PowerPoint, Excel, Outlook und Windows sind eingetragene Markenzeichen von Microsoft, Inc. oder ihren Tochtergesellschaften in den USA und/oder anderen Ländern.

Schritt 14: Qualitätsprüfung nach der Montage

Micron testet und markiert dann die Module. Wir verwenden spezialangefertigte Geräte, um Leistung und Funktionalität automatisch zu testen. Dadurch wird verhindert, dass ein Bediener versehentlich ein durchgefallenes Modul bei den funktionsfähigen einordnen. Bestimmte Module sind mit einem identifizierenden "Dog Tag" programmiert, den Ihr PC erkennt und liest.

Schritt 15: Versand

Vor dem Versand an Computerhersteller und Verbraucher wird ein statistisch signifikanter Anteil der fertigen Module nach dem Zufallsprinzip für eine abschließende Qualitätskontrolle ausgewählt. Nach der Freigabe der Module werden diese in einer vor elektrostatischer Entladung sicheren Kunststoffschale und -tasche verpackt und versandfertig gemacht. Nach einem umfangreichen Herstellungsprozess ist Ihr Speicher nun einsatzbereit. Er wurde rigoros getestet und freigegeben! Um mehr über Speichereinheiten zu erfahren, lesen Sie bitte hier!

©2018 Micron Technology, Inc. Alle Rechte vorbehalten. Informationen, Produkte und/oder Spezifikationen können ohne Vorankündigung geändert werden. Weder Crucial noch Micron Technology, Inc. sind für Auslassungen oder Fehler in Texten oder Bildern verantwortlich. Micron, das Micron Logo, Crucial und das Crucial Logo sind Markenzeichen oder eingetragene Markenzeichen von Micron Technology, Inc. Alle anderen Marken sind Eigentum ihrer jeweiligen Rechteinhaber.